Onterview

안전과 신뢰를

높이는 넥스트 레벨

하이클로는 눈앞에 놓인 문제에서 늘 ‘그다음’을 생각한다. 해결책을 내어놓고도 또 다른 문제는 없는지, 개선할 점은 없는지 집요하게 쫓는다. ‘끝이 없다’라는 마인드로 더 나은 내일을 만들어가는 하이클로를 만났다.

글. 조수빈, 사진. 황지현

(좌측부터) 표재민 대리, 이수현 과장, 김동준 부장, 변진호 대리, 황경인 기사, 정치근 과장, 박준영 주임, 이상희 주임, 이석주 차장, 석호영 연구소장, 표재훈 차장, 설영환 부장

Q. 하이클로는 어떤 일을 하는 회사인가요?

하이클로는 고품질의 수돗물을 생산해내자는 목표 아래 여러가지 기술을 개발해 전국 각지로 안전한 물을 공급하는데 기여하고 있습니다. 수돗물을 만들어내는 정수장에서 가장 위험한 요소 중 하나가 바로 염소가스인데요. 염소가스는 수돗물을 정제할 때 필요하지만, 유해물질로 분류되어 운반하거나 저장할 때 엄격한 관리가 필요합니다. 이러한 위험도를 낮추기 위해 전해조 직접냉각방식 차염발생장치를 개발하게 되었죠.

덕분에 기존의 제품보다 암 유발물질과 빈혈 유발물질의 생성을 억제한, 환경부 수처리제 기준 최고품질의 1종 차염발생장치를 생산해 건강하고 안전한 수돗물을 만들어낼 수 있게 되었습니다. 이는 정수장 300개소, 수영장 200개소 등 국내 시장의 85%를 차지할뿐더러 국내 차염발생장치 최초로 브라질 포스코 정수장으로 수출하는 등의 성과도 내었습니다.

Q. 한국수자원공사의 조력발전사업에도 참여하셨다고요.

어떤 부분에 함께하셨나요?

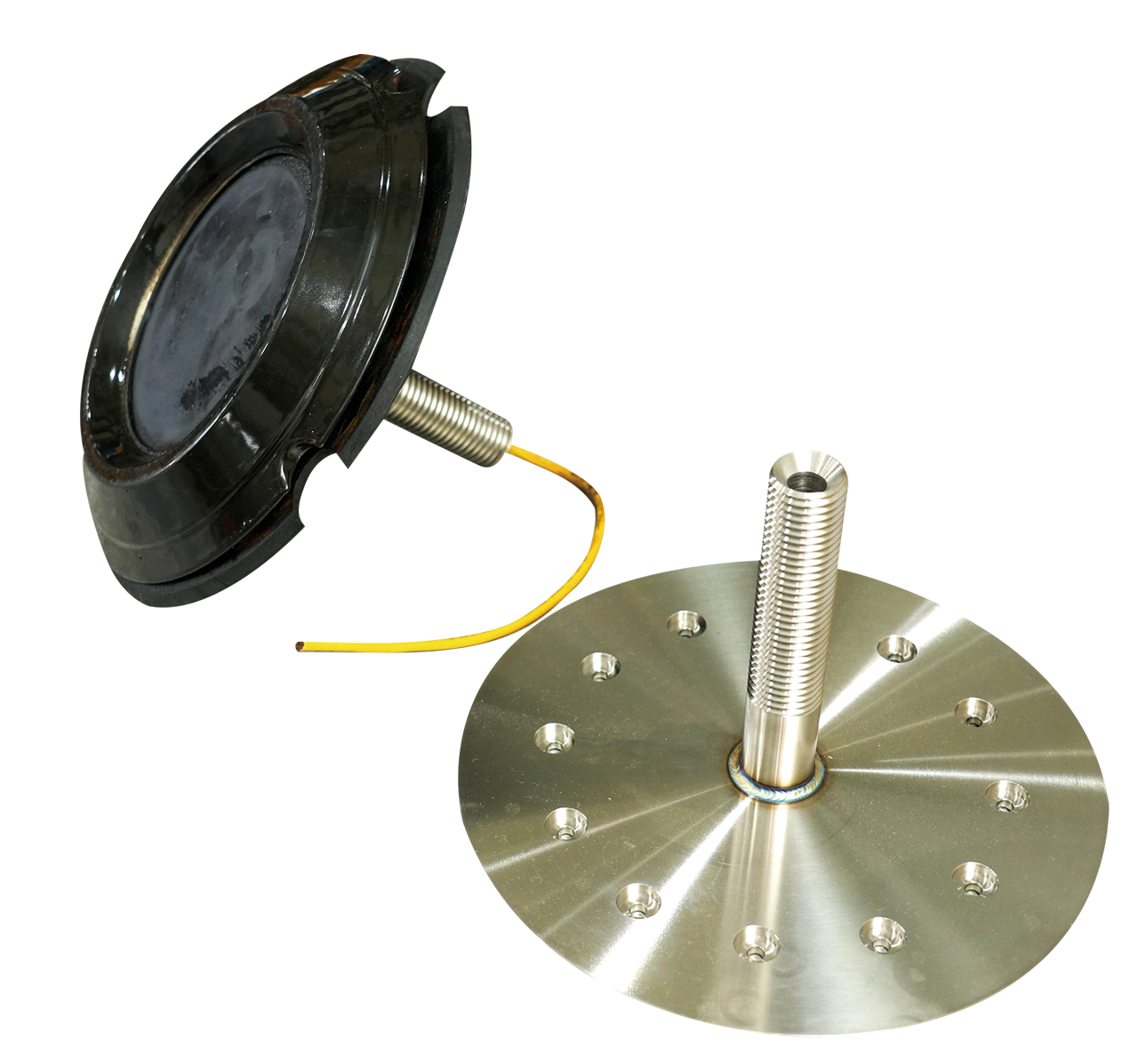

조력발전은 저수지로 흘러들어온 바닷물로 터빈을 작동시켜 에너지를 생산해냅니다. 터빈은 하나의 커다란 고철로 만들어졌기 때문에 시간이 지나면 자연스레 녹 문제가 발생하게 되는데요. 이러한 부식 문제를 막기 위해 전극을 설치해 녹을 관리하고 있습니다. 그런데 터빈 내부로 해수가 강하게 흐르다 보니 센 물살과 바닷물에 섞여 들어오는 커다란 돌덩이 등으로 인해 전극이 파손되는 경우가 많았습니다. 전극이 파손될 경우 고압의 바닷물이 쏟아져 나오게 되니 내구성이 강한 전극을 만드는 것이 관건이었죠. 안전성과 내구성을 높이기 위해 새로운 돌파구가 필요했습니다. 이에 고압이나 진동 등 강한 자극도 버틸 수 있는 소재인 스테인리스로 전극을 만들게 되었습니다.

Q. 스테인리스 전극을 개발하는 데에만 장장 8년이 걸렸다고요.

최초 개발 기간은 일 년 남짓이었습니다. 그런데 조력발전소에 제품을 시공하고 보니 여러 아쉬운 점들이 눈에 띄었습니다. 문제점들을 수차례 보완하는 과정을 거쳐 개선해가는 데 무려 8년이라는 기간이 걸렸습니다. 최근에는 한국수자원공사 현장 운영자들과의 협업으로 전극 내구성을 한 단계 더 강화할 수 있도록 신소재 탑코팅 방식을 적용하기도 했습니다. 또 스테인리스는 내구성이 강한 반면 부식에 취약하다는 단점이 있는데, 그 점을 보완하기 위해 현재는 티타늄 소재로 만든 전극을 개발 중입니다. 이처럼 하이클로는 ‘항상 더 나은 방법은 있다’라는 모토 아래 늘 제품 성능향상을 위해 노력하고 있습니다.

Q. 하이클로의 목표는 무엇인가요?

하이클로가 개발해낸 차염발생장치는 이전 모델과 비교해 유효염소농도를 약 25% 상승시켰다는 데서 괄목할 만합니다. 시판되는 차염을 저장할 때에 품질이 변질되는 문제를 해결할 수 있는 데다 유지보수 문제도 최소화해 경제적이죠. 이러한 하이클로의 독자적인 기술력을 바탕으로 해외시장에 도전장을 내밀어볼 계획입니다. 뿐만 아니라 우리나라의 조력기술은 충분히 경쟁력이 있다고 생각합니다. 세계 최대 규모인 시화호 조력발전소를 운용해 본 경험을 바탕으로 세계 조력시장을 견인하고, 그에 하이클로가 힘을 보탤 수 있었으면 합니다. 각종 수처리 분야 사업에서 신뢰성 있는 기업으로 자리매김하기 위해 최선을 다하겠습니다.

스테인리스로 제작한 전극

조력 발전소 터빈 내 전극설치 작업